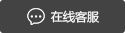

【48812】模具设计流程、模具制作流程、加工首要设备简介

时间: 2024-05-09 09:37:01 | 作者: 医疗压铸模具

(1).型腔安置。依据铸件的几许结构特色、尺度精度要求、批量巨细、模具制作难易、模具本钱等确认型腔数量及其摆放办法。(2). 确认分型面。分型面的方位要有利于模具加工,排气、脱模及成型操作,压铸件的表面上的质量等。(3). 确认浇注体系(主浇道、分浇道及浇口的形状、方位、巨细)和排气体系(排气的办法、排气槽方位、巨细、排气板的安置)。(4). 挑选顶出办法(顶针、司筒针、斜顶),决议侧凹处理办法、抽芯办法(机械抽芯、油缸抽芯)。(5). 确认加热、冷却办法及加热、冷却沟槽的形状、方位、加热元件(油路)的装置部位。(6). 依据模具资料、强度核算或许经历数据,确认模具零件厚度及外观尺度,外形结构及一切衔接、定位、导向件方位。

(2).模具安装图纸反省:模座(模板)檢討、定、动模仁檢討、澆注系統檢討、頂出,抽芯,冷卻组织檢討。

2.订料:模胚(龙记)、浇口套、分流锥、模仁(DH31S)、行位件、油缸、顶针、镶针、排气板等。

5.粗加工顶针孔、穿线孔、油路孔:模仁、行位型芯、镶件、浇口套、分流锥、排气板。

9. 加热油路、冷却水路加工、安装:浇口套(车床、钻床、丝攻加工螺牙孔)。

11.加工行位配件、码模槽、打模孔等:行位配件(铣床、磨床、钻床、钳工加工)。

12.模仁、行位型芯、镶件、镶针、铜公抛光:粗拋: 220#油石等;精抛:砂纸800#到2000#(镜面光洁度)。

13.零件检测:各工序一切的零件(铜公)加工完结后,通过三次元等检测量具查验OK后,才干流入下一工序。

14.模具FIT模:模具分型面(模仁面)、行位封料位、浇口套与分流锥的合作位由钳工FIT模。

15.模具安装:模具一切的零件加工完结、检测OK,模具标准件到位后,拼装模具。

1.铣床 :加工精度:± 0.02mm。加工特性:合适断差, 孔 , 台阶, 槽等系列成型加工。

3. 钻床 :加工精度:± 0.02mm。加工特性:合适孔 , 槽等系列成型加工。

4.车床:加工精度:± 0.01mm。加工特性:外圆、内孔、端面等系列成型加工及各类铜公的

5.CNC加工中心:加工精度: ± 0.01 mm。加工特性: 合适定、动母模座,3D模仁及各类铜公的

6.线割机(快、慢走丝) :加工精度: ±0.002 mm ~ ±0.005 mm。加工特性:加工精度高,光洁度好,操作快捷,可加工上下异形的工件。

7. 火花机(一般、精细) :加工精度: ± 0.002 mm ~± 0.01 mm。加工特性:合适于加工槽类﹑孔类及杂乱成型类的工件﹐可鏡面加工。

关注我们

官网公众号

官网公众号

联络我们

联络我们