创新赋能 新质生产力托举“华龙”腾飞

时间: 2024-06-15 22:35:50 | 作者: 乐鱼网页

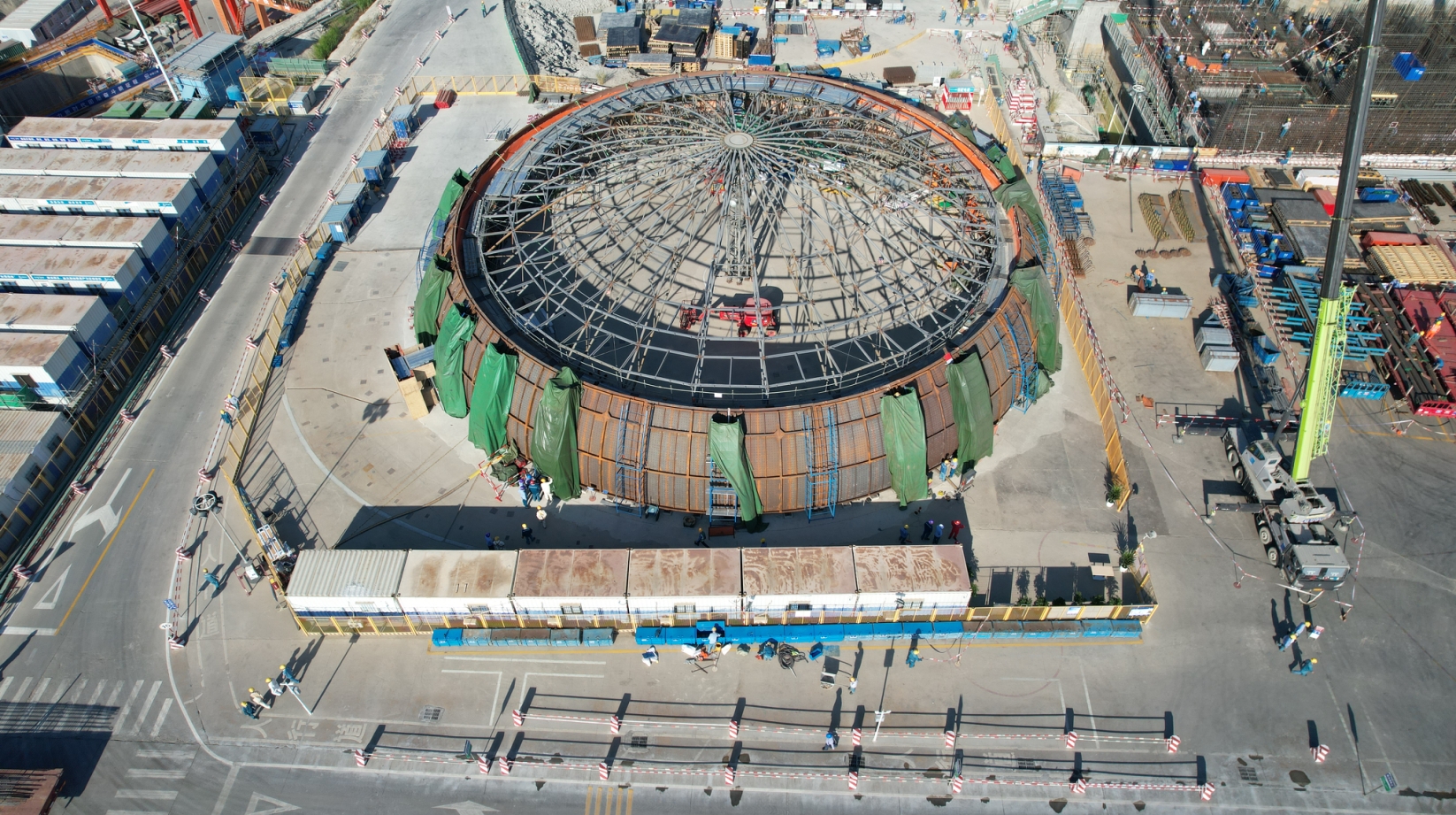

4月29日清晨,广东陆丰。连日风雨暂歇,熹微晨光轻柔地洒向碣石半岛。7时整,随着总指挥一声令下,起重机引擎轰鸣,陆丰核电5号机组穹顶缓缓抬升。起钩、提升、变幅、旋转、下落,穹顶按照指令有条不紊来到核岛正上方。

8时8分,在近20层楼的高空,穹顶与仅有6毫米厚度的核岛钢衬里筒体精准对接、一次吊装成功,全程仅用时一小时零八分。自此,这台“华龙一号”核电机组将从土建施工阶段全面转入设施安装阶段。

5号机组首三层507间房间移交,15天完成环吊牛腿安装焊接,内部结构17.5m板以及周边厂房+4.9m板非环形区、环形区提前完成……紧紧围绕“内外壳平衡施工、反应堆厂房与周边厂房平衡施工、周边厂房与廊道平衡施工”三个平衡,中核华兴陆丰核电项目精心谋划、科学组织,为保障穹顶吊装“登台就位”铺陈出铿锵的“协奏曲”。

随着穹顶稳步升高,一直隐藏在幕后的穹顶式拼装胎架终于“露出真容”。针对超大尺寸、双曲面复杂结构穹顶现场拼装难题,胎架在5号机组施工中的首次亮相,便让穹顶支撑体系施工主路径工期由45d缩减到20d,在建造效率提升、成本控制等方面做出了巨大的贡献。

核岛安全壳钢衬里是核电站在特殊情况下最后一道安全屏障,穹顶作为钢衬里的重要组成部分,建造要求极高。得益于这一胎架系统的支撑,辅以激光智能跟踪高效MAG自动焊等一系列自动化实施工程技术,多达70个穹顶小模块在现场露天的工况下,实现了高效组装焊接。

机械臂上下舞动,电弧光不时闪烁。以机器人技术为代表的新质生产力正在为高效施工赋予澎湃动能——首套钢衬里锚固钉自动化施工工作站成功应用,一张壁板上,1330颗锚固钉自动放线、激光清洗、自动装配、焊接等工作在一天内即可稳定完成;核级贯穿件套筒焊接机器人工作站采用弧形衬垫单面焊双面成形、机器人电弧跟踪+激光跟踪组合技术和自动变位翻转工装,相于传统手工焊效率大大提升。

“我们使用的MAG自动焊技术,焊接合格率达到100%,而且效率相较于人工焊接施工效率提升了5倍。”全过程参与钢衬里筒体和穹顶拼装焊接工作,钢结构施工分部焊工班班长谢小龙对于新技术带来的改变有着更为直观的感受。

在核电工程事业部副总经理张吉斌看来,“华龙一号”核电钢衬里能够高质量按期交付,离不开中核华兴公司40年间在核电建造施工领域的厚积薄发,以及全工序、多场景精益数字化建造体系的支撑。

距离广东陆丰千余公里外的南京滨江研发基地,推动新质生产力长足发展的各类创新要素正在充分涌流。面对数智化发展的大背景,中核华兴充分的利用机器人、智能传感器等自动化、数字化集成技术,打造出核电钢衬里工厂人机一体化智能系统数字化自动生产线,实现了钢衬里壁板、贯穿件等主体部件的机器人自动化组装焊接。在车间完成壁板的初加工后,即可运送到施工现场进行拼装安装。

针对穹顶吊装中大直径、大吨位的薄壁柔性球形结构重难点,2023年创新研发了吊装全过程索力自动监测装置、高空组装夹具系统等,进一步确保穹顶模块化整体吊安装的可靠稳定完成。“我们在支撑系统的设计过程中,还融入了集约化理念。在这次穹顶吊装完成后,胎架支撑系统还可以在相同堆型穹顶的建造中持续发挥作用。”张吉斌补充道。

“钢结构是我们中核华兴核心竞争力之所在,更是发展新质生产力的重要阵地。”张吉斌表示,通过一系列管理、装备、工艺研发技术创新,近两年来中核华兴的新质生产力已成功助力“华龙一号”等3个不同堆型吊装工作,创下了国内“华龙一号”FCD至穹顶吊装施工工期最短记录等一系列瞩目成就,还实现了多项技术国内首创、国际先进,为核电建造自动化、智慧化、数字化水平的跃升注入了强劲动能。

除了技术上的革命性突破,生产要素创新性配置也是催生新质生产力的重要要素。在中核华兴陆丰核电项目,“事事有改进的空间,全员参与”的精益建造理念深入人心。据统计,2023年开展的精益建造“金点子”提案活动,共计征集“金点子”347份,通过审核的58项,已落地实施45项,推进中13项。来自生产施工一线的“金点子”还被汇编成册,推广到其他项目建设现场,一系列流程精简和标准化成果为现场工效提升带来了切实提升。

“华龙一号”核电堆型的钢筋图纸遵循“遇洞即断”的设计原则,厂房的建筑结构复杂,套管、洞口多,导致钢筋种类非常之多。仅以安全厂房-4.9m~0m墙体钢筋为例,14道墙体共计2550条钢筋编号,平均每道墙体料单钢筋编号多达182条。钢筋种类的多样曾经带来了一系列问题:下料过程中,技术员有效下料时间被其他繁琐工作挤占;生产工艺流程中,设备切换频繁,生产线难以实现连续高效作业;装车配送前后,打包装车费时费力,绑扎效率难以提升……

从2550种到885种,陆丰核电项目部创新提出探索钢筋施工标准化:水平钢筋选用5980mm作为标准长度,竖向钢筋采用3层标高对应1根12m原材的方式确定标准长度,对于尺寸小于1m的洞口钢筋不断开。这一举措成功化繁为简,仅钢筋编号就一举减少近三分之二,钢筋损耗率更是降低至1.75%。

在项目部标准预埋件单元格可视化库存堆场,标准预埋件型号和数量一目了然。“用量较大的标准预埋件我们做到保证库存,非标预埋件能做到随需随取。”中核华兴“核星计划”成员鞠治民(博士)表示,在生产车间,可视化库存管理已经取代加工件排产,通过根据现场需求制定每种型号最低库存量预警值,同时控制仓库存储的总量。车间显示屏会将每日更新的库存信息直观展示,并据此指导车间生产,加工过多过早造成浪费的现象成为了过去时。

纵横交织的各型钢筋如何高效、精准就位?核岛厂房墙体钢筋笼模块化实施工程技术经过试验与探索,已在5号机组东西柴油机厂房以及BRP厂房、6号机组0m以上墙体全面应用。钢筋笼模块在专门预制场地拼装后,吊运至预定位置,有效规避了现场空间狭小、材料转运费时费力等问题,提升了现场工效。值得一提的是,在鲜有参考的情况下,墙体钢筋笼立式工装与对应吊具也成功研发推出,省略了翻转步骤,变形的风险随之降低。“目前技术已迈入推广,也在结合实践经验一直在优化中。” 土建施工一分部土建技术中级主管曾强说。

应用钢筋墙体模块,新型塔架替代脚手架、设备闸门套筒与钢筋模块;成立钢筋切割专班、司索工集中管理、埋件下料+制孔一体化;应用施工缝气囊模板、插筋限位装置、可视化作业流程图、锥体孔洞封堵标准套装等辅助作业工具……一系列精益建造改善活动,让钢筋工效提升19%,模板工效提升68%,并呈现持续提升态势。

安全是核工业的生命线。其重点是高标准的精细化管理、高效的领导力和执行力,以及追求卓越的核安全文化。

安全生产工作一线,党旗高高飘扬。陆丰核电项目以“安全生产月”、“党员身边无事故”为载体,深化理论学习与安全教育融合、党建责任与安全生产责任融合、党建与核安全文化建设融合,定期开展核安全文化进班组活动,打好党建与安全“组合拳”,形成党员带头讲安全、抓安全、全员着力保安全的工作局面。

今天的质量就是明天的核安全。中核华兴在建造过程中严格确保工程质量,从原材料的控制到现场工序的控制,再到最后成品的检验,每一道工序、每一个环节,都严把质量关,为未来核电站的安全稳定运行提供了保障。

一项项标准与程序是保证质量与安全最可靠的遵循。在陆丰核电项目,以全员安全生产责任制为基础,通过6色风险分级动态图、9个精品示范区、最小单元格安全管理等一系列措施,安全标准化管理已然成型成势。而随着焊接数字化平台、土建工程材料验收指标数据库等数字化应用投入使用,质安管理领域也迎来了更加高效智慧的“新质生产力”。

一张卡片轻轻一刷,人员信息自动录入,任务情况、应领焊材数量等信息一目了然。有了物联网+云平台数据处理技术加持,焊接管理数字化管理系统让传统纸质单据走入了历史。鞠治民说:“通过这一个系统,我们一线还能实现在线精确派工,只有具有相关资质的人员才能接到特定工艺焊接的任务,来保证焊接质量。”据了解,系统还内置了焊接参数监测功能。通过该平台,焊接工艺、焊材发放、焊工资质、焊接施工全部实现了线上全时段、全过程管理。

走进陆丰核电项目部质量总监石俊科的办公室,案头上的《核岛土建工程常用计量器具技术参数手册》引人注目。百余页的手册里,图文并茂详细收录着测量作业、理化实验、质量检查验收等方面的常用计量器具,以及它们的使用用途、精度要求等详细规格参数。“这在整个核电建造领域属于开创性的举措。”石俊科介绍说,为了汇编好这本计量器具的指标数据库,项目还邀请合规的检定机构做评估,让器具的采购到使用都有了明确的参照。同时,专职的计量管理员还会进行定期维护更新。未来,这一举措还将推广应用至更多项目,以统一严格的尺度为精度与质量保驾护航。

按程序办事是常态化要求。面对整个项目里300多份文字众多的程序,石俊科牵头设计了“一程序一表单”:“我们主动想在前,将程序中的关键步骤如审核报审要求等浓缩至一张A4纸。”由此,在保证程序规范性的前提下,极大的提升了直观度与一线人员使用的便捷性。“针对陆丰核电现场具体的施工全套工艺流程,我们还编制了7份分项工程项目施工质量控制手册。”石俊科说,手册囊括了工序开始到最终验收,包括质量风险点、质量要求等内容,为保障实施工程质量提供了可靠参照。

“从技术突破到管理创新,再到精益建造,陆丰核电项目5号机组穹顶的成功吊装,是中核华兴在核电工程建设过程中大力培育新质生产力的最有力见证。”中核华兴陆丰核电项目部总经理、党委书记李学展说:“我们肯定会做到一台机组比一台机组好。”

站在新节点上,这一深藏在每个中核华兴人心中的信念必然会激发更多智慧活力,让科研生产管理一线汇聚起更多新质生产力的磅礴力量。

关注我们

官网公众号

官网公众号

联络我们

联络我们