汽车锻造模具加工制造Automotive Forging Die Manufacturing

时间: 2024-06-10 20:03:27 | 作者: 乐鱼网页

在汽车制造业中,锻造模具是实现汽车零部件高强度、高精度和高可靠性的关键工具,对于提升汽车的整体性能和安全性具有无法替代的作用。常常要用到锻造模具的汽车零部件有:发动机曲轴、连杆、转向节、齿轮、轮毂及其他高强度、高可靠性的零部件。

汽车制造业中锻造模具的应用还有很多,例如:底盘和悬挂系统:汽车底盘中的部件如转向节、控制臂、轮毂、半轴、支架等,也是锻造模具下的产物。这些零部件经过锻造处理后,不仅形状精确,且能承受长期的动态载荷而不易失效。 制动系统:制动系统的部件,如刹车卡钳、制动蹄片、刹车盘等,通常也一定要通过锻造模具进行生产。这些零部件的安全性和可靠性至关重要,锻造工艺能保证其强度和稳定能力。传动系统:传动系统中的齿轮、轴类、差速器壳体等,都是锻造模具的重要应用场景。这些部件要求有很高的硬度和耐磨性,锻造模具能够在一定程度上帮助金属材料达到理想的微观结构和力学性能。安全相关部件:如汽车车身结构中的某些高强度连接件,为了确认和保证碰撞安全性,会采用锻造工艺制造,锻造模具在此过程中确保了零部件的高强度和良好的韧性。

汽车轮毂锻造模具是用来生产锻造汽车轮毂的专用工具,这种模具在汽车零部件制造业尤其是高端汽车市场中具备极其重大意义。锻造轮毂相对于铸造轮毂,具有更高的强度、更好的韧性和更轻的重量,因而被大范围的应用在高性能车辆和赛车领域。锻造汽车轮毂的生产的全部过程是先将铝锭或其他金属材料加热至塑性状态,然后通过高压的方式将其一次性压入预设好形状的锻造模具中,使金属分子结构得以细化且分布更加均匀,从而极大地提高了轮毂的机械性能和安全性。

锻造汽车轮毂模具的设计和制造相当精密复杂,它需要承受极大的压力同时保证所锻造轮毂的几何精度和表面上的质量。模具通常分为两瓣或多瓣,以便于脱模和修整。模具材料需具备极高的硬度、耐磨性和抗热疲劳性能,以确保模具的长寿命和锻造产品的高质量。由于汽车轮毂的结构相对复杂,锻造模具的开发和制作成本相比来说较高,但因其能制造出性能卓越的轮毂产品,所以在汽车改装市场和高端原厂配套市场中有着极高的价值。

曲轴是发动机里面的一个核心部件。曲轴锻造模具是一种特殊的模具,用于在锻造工艺中成型发动机曲轴的核心部件。曲轴作为发动机内部核心传动部件,承担着将活塞上下往复运动转化为旋转运动的重任,对其机械性能、刚度、耐磨性及疲劳强度要求非常高。在曲轴锻造过程中,模具的设计与制造极其关键,因为锻造模具决定了曲轴最终的几何形状、尺寸精度以及内部组织结构。

锻造模具通常由优质模具钢经精细加工和热处理制成,以保证在承受高温、高压和冲击载荷条件下仍保持良好的耐磨性、强度和抗疲劳性。

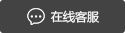

曲轴锻造模具一般来说包括两个主要部分:预锻模和终锻模。预锻模用于初步成型坯料,将材料大致压制成接近曲轴形状;终锻模则进一步细化坯料形状,确保曲轴最终尺寸精度及表面光洁度,同时通过精确的流线设计来改善金属纤维流线分布,进而提升曲轴的机械性能。

此外,模具的常规使用的寿命、维护成本、更换频率等也是评价其经济效益与技术水平的重要指标。设计合理的曲轴锻造模具不但可以提高曲轴生产的效率和质量,还能降低生产所带来的成本,对于汽车制造等行业来说具有战略意义。

汽车制造中转向节,也就是俗称的“羊角”,它是汽车转向桥中的一个重要零部件。转向节安装在汽车前桥上,其形状类似羊角,因此得此俗称。它的基本功能是连接转向系统中的转向拉杆和车轮,负责传递并承受汽车前部载荷,支持并带动前轮绕主销转动,以此来实现汽车的转向动作。转向节在汽车行驶中要承受复杂的力和变形,因此,其设计和制造一定要保证有充足的强度和刚度。

2. 模具制造:选用适宜的模具材料,如优质的铸铁、铸钢或预硬钢等,进行切削加工和精雕细琢,制作模具各部分的型腔、型芯等组件。对模具进行热处理,增强模具的硬度、强度和耐磨性,以延长其常规使用的寿命。3.组装调试:将模具每个部分按照设计的基本要求组装起来,调整间隙和位置精度,确保模具在闭合状态下能够紧密贴合,形成完整的型腔。设置和检验冷却系统,确保在铸造过程中能快速均匀冷却铸件,防止裂纹等缺陷。

4. 试模与优化:进行试模生产,观察和分析铸件的质量,如是不是真的存在气孔、缩孔、裂纹等问题。根据试模结果,不断调整和完善模具设计,包括改进浇注系统、优化冷却策略等,直至得到满意的铸件质量。

5. 批量生产:经过试模验证无误后,开始大规模生产转向节铸件,期间还需要定期对模具来维护保养,以保持稳定的铸件质量和生产效率。

关注我们

官网公众号

官网公众号

联络我们

联络我们